纳米二氧化硅的分散工艺

1 介绍

亲水型和疏水型 AEROSIL®产品 Aerosil 200, Aerosil300, Aerosil380, CAB-O-Sil M5, CAB-O-Sil H300,CAB-O-Sil 2150,AB-O-Sil EH-5,用在许 多液体体系中以控制其粘度、防流挂、 防沉降性和常规工艺。所有这些作用都 归因于被分散在液体体系中 AEROSIL® 气相法二氧化硅颗粒形成氢键的能力。

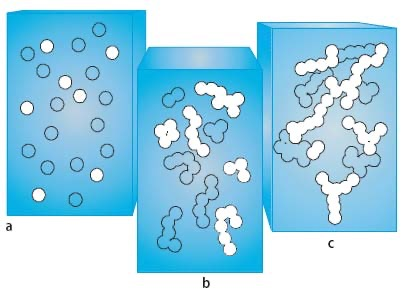

AEROSIL®气相法二氧化硅是一种高纯 度、非常细的二氧化硅。由于经过高温 的制造工艺,原生的纳米级颗粒并不以 单独的原生颗粒(图 1a)存在,他们 被烧结在一起形成链状的聚集体(图 1b)。

经过进一步的冷却,聚集体通过氢键作 用和其他的弱的吸引力(例如:范德华 力)作用形成更大尺寸的附聚体(图 1c)。附聚体在分散过程中能够被碎解 为聚集体,但是在通常的分散条件下, 聚集体不能被分散为独立的原生颗粒。 通常,AEROSIL®产品的比表面积越大, 它的附聚度就越大。

图 1 :AEROSIL®气相法二氧化硅示意图

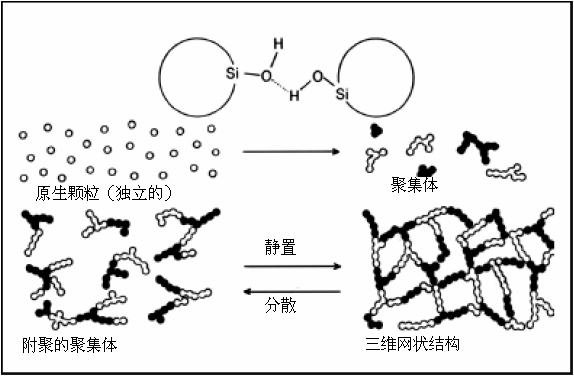

AEROSIL®气相法二氧化硅表面带有硅羟 基基团(Si-OH)表现出其特性。这些基 团决定了 AEROSIL®气相法二氧化硅在液 体体系中产生的作用。当气相法二氧化 硅分散到液体之中后,这些硅羟基基团 可以直接或者是通过液体中分子间接地 相互作用。这种归因于氢键作用的吸引 力同时导致可逆的、三维网状结构的形 成,也就是肉眼可见的增稠性。在机械 力的作用下,例如搅拌或者是剪切,这 种结构被破坏,体系更具流动性的同时 粘度下降。一旦重新静置,网状结构重 新形成,体系的粘度恢复到原始值。这 一过程被称之为触变性,相关的图示见 图2。

图 2:液体中 AEROSIL®气相法二氧化硅相互作 用图示

疏水型 AEROSIL®(“R”)产品在生产过 程中经过处理而获得一个疏水的表面。 在此过程中,硅羟基基团发生了反应。 同亲水型产品比较,疏水型 AEROSIL®产 品通常表现出低的增稠效率。 然而,疏水型产品具有其他的优势,当 不需要过高的粘度时,它们也是一种选 择。疏水型二氧化硅的附聚体很容易被 打碎,从而导致更好的细度读数。疏水 型产品同时还可以提高流动和流平性 能、不提高粘度的同时促进悬浮、更好 的皮肤触觉、维持好的光泽和提供抗水 性以及防腐蚀性能。

为了优化 AEROSIL®气相法二氧化硅作 用的效率和稳定性,以下步骤相当重 要:

I. 寻找所需的添加量 II. 应用正确的分散

设备和参数设计 线速度的考虑 剪切时间

温度累积

添加顺序

母料法 VS 直接添加 细度读数 VS 分散 防止剪切不够或过度

III. 完善配方

2 寻找理想的添加量

在非极性到半极性体系中,亲水型的 AEROSIL® 200,300 和 380 通常被用于流 变性能的改善。在半极性到极性体系 中,疏水型的 AEROSIL® R 972,R 974, R 812,R 812S,R 202 和 R 805 也可以 被应用。在许多体系中疏水型产品是不 太有效的流变助剂,但是可以赋予体系 其他的性能例如耐水性、改善流平、更 好的皮肤触觉、较小增加粘度的同时促 进颜料悬浮。

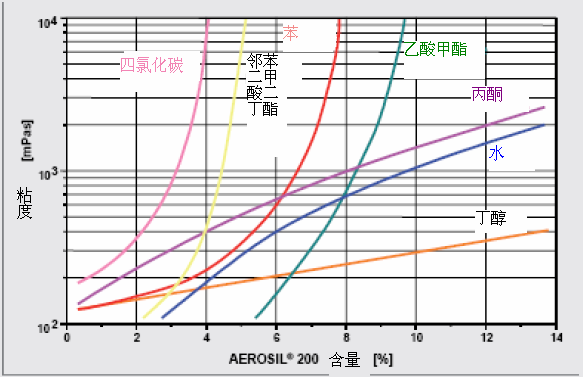

液体的类型是一个重要的考虑因素。通 常,和极性的油/溶剂/树脂相比,在非 极性体系中可以得到更高的粘度。其 中,“极性”一词习惯于用来表示液体 中分子形成氢键的能力。图 3 表明了应 用 AEROSIL® 200 在不同极性溶剂中所能 达到的粘度情况。对水性体系来说, AEROSIL® 气相法二氧化硅通常不是一种 有效的增稠助剂

图 3:AEROSIL® 200 对不同溶剂的增稠

另外一个重要的考虑因素是要选用亲水 还是疏水型的 AEROSIL®气相法二氧化硅 产品。在前面的讨论中,疏水型 AEROSIL® R 型产品相比于亲水产品通常 是低效的增稠剂。但是,尤其是在个人 护理应用方面,它们具有更好的皮肤触

感的优点。作为悬浮液稳定剂,它们功能相似,而且它们可以给予配方以疏水

性(例如,在化妆品乳液中的抗水和抗汗)。在许多实例中,由于疏水型气相

法二氧化硅在非极性液体得到更好的润湿,从而导致更好的凝胶稳定性。

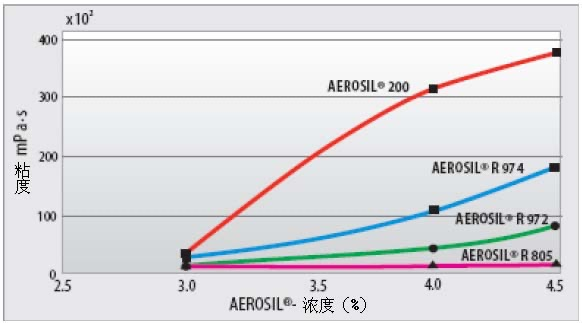

图 4 展示了用亲水型 AEROSIL® 200 和 不同的疏水型 AEROSIL®气相法二氧化 硅产品对矿物油(PKWF 4/7,Dow 化 学,印刷油墨)的粘度的不同作用。

图 4:应用亲水型 AEROSIL® 200 和不同的疏 水型 AEROSIL®气相法二氧化硅产品对矿物油 粘度的增加

在大多数涂料、油墨的应用中气相二氧 化硅添加量都是相对低的。在最终的配 方中,低于基于体系总量的 1%(重量 比)被经常建议作为起始点。如果配方 中含有大量其他的颜料和填料, AEROSIL®在防沉降应用时的添加量可能 达到 2.0%,对于胶粘剂、密封剂和一 些个人护理方面的应用,由于要求的增 稠和触变性更高,所以添加量要大些, 在 4%-8%(重量比,基于体系总量)之 间。实际的用量百分比是基于体系的初 始粘度、要求的粘度和期望的储存稳定 性的。最适宜的添加量可以通过不断的 试验和修正确立,并且和特定的体系有关。

3 应用正确的分散方法

低和高的剪切分散

为保证 AEROSIL®气相法二氧化硅的效率 最大化和确保性能的稳定性,我们需要 合适的分散方法。低剪切分散(LSD)如使 用螺旋桨式或搅拌叶片是不足于对气相 法二氧化硅进行剪切分散的。这种混合 类型的外围速度(线速度)是 1.5 - 6m/sec (5 - 20ft/sec)。在这种速率条 件下,最大的能量也只是用于润湿气相 法二氧化硅。这将导致:每批分散液达 到的增稠效果是不稳定的、使用效率的 降低造成更多 AEROSIL®气相法二氧化硅 的添加、糟糕的细度表现、沉淀和差的 储存稳定性。

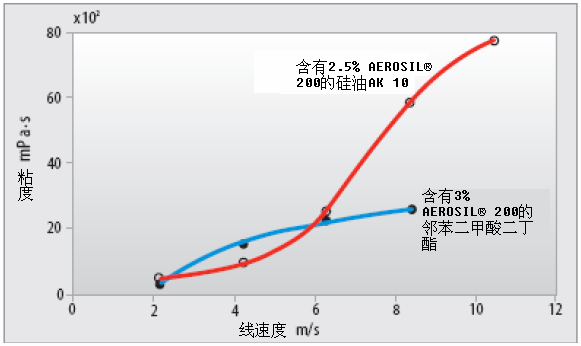

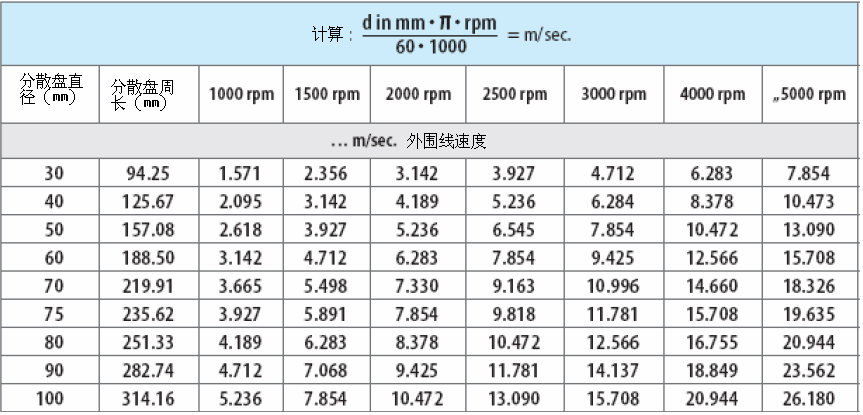

运用锯齿形齿盘(分散机,参看图 5)的 高剪切分散(HSD)的剪切作用是分散比 表面积在 50-200g/m2 之间的 AEROSIL®气 相法二氧化硅产品(亲水型和疏水型)的 最低要求。AEROSIL®气相法二氧化硅比表 面积较高的产品(例如:AEROSIL® 300, AEROSIL® 380 , AEROSIL® R812 和 AEROSIL® R812S) 通常需要更高能量强 度的设备来达到分散的最佳状态。HSD 设 备的线速度能高于 7m/sec (25ft/sec)。在多数的工业应用之中, 为了达到足够的剪切,德固赛公司推荐的 线速度范围在 8-10 m/sec (26-32ft/sec) 之间(图 6)。

图 5:分散机齿盘

根据经验,首先计算在生产中可达到最大的线速度,并且注意在实验室试验时

不要超过该数值,这将有助于我们避免随后的放大试验中的问题。

表 1:线速度的计算与盘径和转速(rpm)之 间的关系

批量生产中,分散盘尺寸与容器大小之间的关系

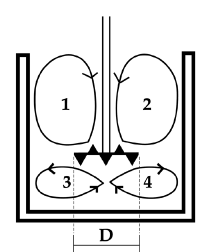

高剪切分散的关键因素包括分散盘/容 器的比例(见图 7)。分散盘/容器直 径比应该在 1:2 到 1:3 之间。使用这一 比例,能观察到一个强漩涡直达分散 盘。当该比例接近 1:4 的时候,物料总 是粘附在容器壁上,在这种情况下,不 能清楚观察到直至分散盘的漩涡。当分 散盘太小的时候,只能看到传动轴,粉 末的润湿需要更长的时间。分散

图 7:分散盘/容器尺寸比的重要性。1+2=轴向 物料流动,3+4=径向物料流动

上部的两个混合区向下吸向分 散盘,而下面的两个混合区向 上吸向分散盘。分散盘的锋利 程度和传动带的松紧度需要做 经常的维护,它们同样对分散 的效率和稳定性产生作用。

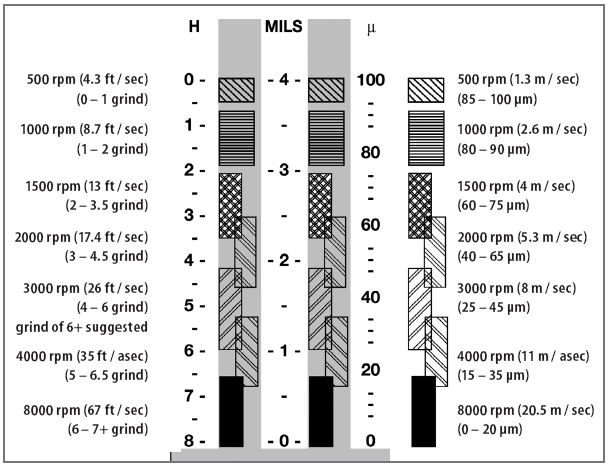

高强度研磨、砂磨、介质磨和 辊压机的分散能力充分,同时也是被推 荐用来分散高比表面积类型(>300m2/g) AEROSIL®产品,也适用于要求最高的增 稠效率、最佳的长期稳定性、最好的细 度和光泽(涂料、指甲打磨等)的产 品。随着外部的和内在的剪切力的提 高,所有的 AEROSIL®产品的表现都会得 到提高(图 8)。

图 8:典型的细度值 VS 对应的分散(线)速 度。左边的刻度表示的是美国单位和 Hegman 细 度,右边的刻度表示公制单位和微米细度

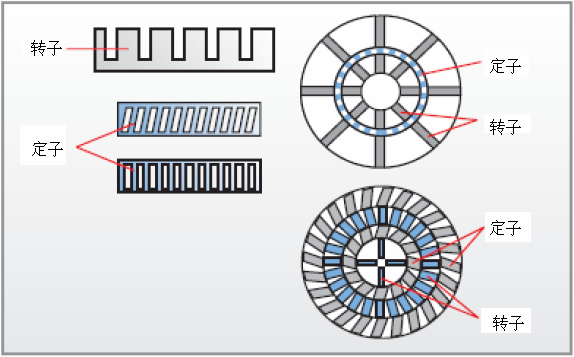

转子-定子系统是另外一种高剪切分散 设备,它适用于分散 AEROSIL®气相法 二氧化硅。这类设备有一个或两个转动 头,对于单分散头设备,线速度的计算 基于内部的转子直径(图 9)。

图 9:单转子-定子混合头

对于双转子 系统(图 10),基于 每个转子的 直径和转速 不同,事实 上有两个 “线速 度”,一个 内部的,一 个外部的。 线速度应该 分别加以计 算,与齿盘 系统(分散 机)的线速 度计算相 同。

在大规模生产中,转子-定子系统能够提 供连续的生产。一些分散系统能够直接 将 AEROSIL®气相法二氧化硅从包装中添 加到混合器中,从而减少扬尘(图 11)。

详细内容可以咨询设备制造商。

图 10:双转子-定子混合器图示,展示了内部和 外部转动部分和固定的定子。定子和转子的缝隙 形状由制造商控制

添加顺序和润湿

在许多过程中,AEROSIL®气相法二氧化 硅的加入顺序是关键的。试验证实 AEROSIL®气相法二氧化硅应该是随加入 油/树脂之后的首要组分之一。AEROSIL® 气相法二氧化硅不应该首先就预分散到 溶剂之中,而是分散到成膜液体组分之 中。同时它宜在尽可能少的溶剂和尽可 能最高的粘度条件下润湿、添加。一些 树脂或是油表现出润湿 AEROSIL®气相法 二氧化硅的特别好的性能,对于这样的 情况,最好的分散方法是将 AEROSIL®气 相法二氧化硅先分散到润湿较好的介质 中制备母料,再将这种含 AEROSIL®气相 法二氧化硅的母料加入到其他的润湿不 那么好的体系之中。在水-稀释体系中, 疏水型AEROSIL®气相法二氧化硅的加入 顺序尤为关键,建议的方案是首先AEROSIL®气相法二氧化硅加入介质,无 需水的调节。 一旦 AEROSIL®气相法二氧化硅润湿进入 体系,才可添加其他的颜料、填料和添 加剂。如果水包裹了疏水型的 AEROSIL® 气相法二氧化硅,进一步的分散就会变 得相当困难。在乳液体系中,AEROSIL® 200 和 AEROSIL® R 972 均被成功地应用 于促进颜料悬浮和抗流挂性。建议在最高树脂固含量(最好高于 40%)条件添 加。一旦树脂固含量低于 38%,添加疏 水型产品就会变得非常困难。经过润湿 和适当的分散之后,方可实施最终的用 水稀释。通常建议 AEROSIL®气相法二 氧化硅分散参与颜料研磨过程。制备含 有 AEROSIL®气相法二氧化硅的浓缩母 料,和直接添加到调稀阶段对比,颜料 和填料已被证实可获得最好的长期储存 稳定性和更高的全面增稠和触变性。, 德固赛公司不推荐添加 AEROSIL®气相 法二氧化硅到调稀阶段中或是“后添 加”,因为此类混合的剪切力较低。

剪切不够或过度

由于在分散阶段的能量不足导致的剪切 不够较过度剪切更为常见。然而,过度 剪切可能会发生在长时间的分散或者是 非常高的分散温度条件,它们会增加树 脂的润湿性能。在这些条件下, AEROSIL®气相法二氧化硅可能被无规律 地过度分散。

这些较长的距离不足以形成氢键的架 桥。在这些例子之中,需要用更多的 AEROSIL®气相法二氧化硅来增加流变 性。过度剪切的迹象之一就是没有粘度 和剪切后无触变性回复。剪切不足的迹 象是细度差、粘度低于预期和糟糕的长 期稳定性。

Telephone consultation

400-101-5180WeChat consulting

Products